Geschichte der Schmiedekunst

Frühe Funde in Ägypten und Indien lassen darauf schließen, dass bereits vor über 5000 Jahren geschmiedet wurde.

Illustration aus Schachzabelbüchern des 15.Jahrhunderts.

Hufschmied mit seinem Werkzeug beim Aushämmern eines Hufeisens.

Hufschmied mit seinem Werkzeug beim Aushämmern eines Hufeisens.

Werkzeugschmied beim Aushämmern einer Axt.

Werkzeugschmied beim Aushämmern einer Axt.

Schmied mit seinem Werkzeug. Diese Darstellung entstammt einem 1479 in Konstanz entstandenen Schachzabelbuch.

Schmied mit seinem Werkzeug. Diese Darstellung entstammt einem 1479 in Konstanz entstandenen Schachzabelbuch.

Jüngere Funde aus der Vorrömischen Eisenzeit belegen die über 2500-jährige Geschichte der Werkzeuge. So wurden vor zweieinhalbtausend Jahren bereits Amboss, Hammer und Zange als Handwerkszeuge genutzt.

Geschmiedet wurden Waffen, Werkzeuge und Schmuck und als Werkstoffe fanden Buntmetalle wie Kupfer und später Messing sowie Stahl Anwendung.

|

In der zweiten Hälfte des 19. Jahrhunderts entwickelten sich in städtischen Regionen aus einem Teil der Schmieden industrielle Metallwarenbetriebe. Auf dem Lande vollzog sich jedoch wenig Spezialisierung. So hatte ein Dorfschmied Pferdehufe zu beschlagen, Wagenräder zu bereifen, Pflugscharen und andere Ackergeräte zu reparieren.

Mit der Technisierung der Landwirtschaft nahmen auch die Dorfschmieden ab und wurden durch Landmaschinenmechaniker abgelöst.

Das Wort "Schmied" kommt aus dem Germanischen und war die allgemeine Handwerkerbezeichnung. Aber nicht nur den Germanen und Siegfried dem Drachentöter aus der Nibelungensage, der sein Schwert sogar selber schmiedete, war dieses Handwerk bekannt. Schon am Anfang des ersten Buches Mose (1.Mose 4,22) wird das Schmiedehandwerk erwähnt. Heute stellt man sich unter dem Beruf "Schmied" wohl als erstes den Hufschmied vor. Dabei war es früher eher eine Nebensache, den Pferden die Hufe zu beschlagen.

Der Schmied stellte damals die verschiedensten Sachen aus Metall her. Er formte Nägel, Hufeisen, Türschlösser, Türklinken, Rasiermesser, Büchsen und auch landwirtschaftliche Geräte wie z.B. den Pflug oder die Hacke. Er schmiedete sogar medizinische Geräte und einige Schmiede, die in Küstengegenden wohnten, schmiedeten die Harpunen für die Walfänger. Eigentlich alles, was aus Eisen war, wurde vom Schmied hergestellt. Der Schmied hatte also eine ganze Menge zu tun. Er stand den ganzen Tag am Schmiedefeuer und brachte durch einen großen Blasebalg das Eisen in der Esse zur Weißglut. Dann legte er das glühende Eisen mit der Schmiedezange auf den Amboss und schmiedete das Eisen durch gezielte, gefühlvolle Hammerschläge in jede gewünschte Form. Anschließend wurde das fertige Werkstück in eiskaltes Wasser getaucht, wo der Stahl unter lautem Zischen abkühlte und gleichzeitig aushärtete. Jetzt stellt euch doch mal vor, wie es einem Schmied ging, der für einen Bauern 10 000 Nägel schmieden musste. Und das alles mit Hand.

Jeden einzelnen Nagel ! Die Arbeit eines Schmiedes war also ziemlich anstrengend und ging auch ziemlich in die Arme.

Die Schmiede wurde immer dem ältesten Sohn des Schmiedes weitervererbt. War bereits der Opa ein Schmied, wurden auch der Vater, der Sohn und der Enkel Schmiede. So war es damals Tradition. Verstarb der Schmied ohne Sohn, wurde die Frau des Schmiedes zur Meisterin, die den Betrieb weiterführen musste. Lebte eine Tochter im Haus, wurde nach ihrer Verheiratung ihr Mann der Meister.

Das Schmieden anno dazumal

Eine Schmiede enthielt / enthält folgende Arbeitswerkzeuge : eine Esse (Schmiedefeuer), Blasebalg, Amboß und dazu Hammer und Zangen.

Die Esse funktionierte wie ein umgekehrter Abzug. Auf einer Art Tablett lag Kohle. Diese wurde mit einem Feuerstein, einem Stück Eisen und eines mit Schwarzpulver angereicherten Pilzes entzündet. Dann blies der Schmied mit zwei Blasebälgen Luft von unten in das Feuer.

So erreichte das Feuer eine Temperatur von etwa 1800° C. Das zu bearbeitende Stück Eisen wurde in das Feuer gehalten und schmolz bei etwa 1400°C. Damit dies nicht auch mit den Werkzeugen des Schmieds passierte, mußte er immer "mehrere Eisen im Feuer haben".

Das glühende Eisen wurde dann mit einem dieser Werkzeuge zum Amboß getragen und dort mit den verschiedensten Hämmern bearbeitet. Der Amboß war ein massiver Eisenblock mit vielen Hilfsmitteln zum Schmieden verschiedenster Formen. Auch gab es für jede Form einen bestimmten Hammer. der Schmied schmiedete das Eisen durch gezielte, gefühlvolle Hammerschläge in jede gewünschte Form.

War das Eisen fertig geformt, so wurde es in kaltem Wasser abgeschreckt. Unter lautem Zischen kühlte es ab und härtete es gleichzeitig aus. Danach wurde es entweder direkt verkauft oder an einen feiner arbeitenden Schmied, wie zum Beispiel den Silber- bzw. Goldschmied, weitergegeben.

Das Wort „Schmieden" bezeichnet (auch heute) alle Verfahren, um ein Werkstück aus Metall durch Wärme und Druck zu verformen.

Schon die Römer hatten ihren Sensenschmied.

Römische Fundstellen überhäufen uns oft mit Unmengen an Eisensachen. Zu ihnen gehören vor allem Waffen, Werkzeuge und Gerätschaften.

Unser Interesse gilt jedoch nicht dem Rohstoff Eisen und seiner Verhüttung, sondern den Erzeugnissen, die römische Schmiede aus ihm gewannen. Es sind vorwiegend Waffen, die dem Kriegshandwerk dienten und Werkzeuge. Das Spektrum der Werkzeuge umfaßt die Grundlagen des gesamten römischen Handwerks. Die Qualität eines Produkts wird immer von der Qualität der Werkzeuge, die es herstellen, abhängig sein.

Die großen Leistungen römischer Technik sind nicht denkbar ohne eine weitreichende Arbeitsteilung und Spezialisierung des Handwerks. Im gleichen Maße, wie sich verschiedene Berufsgruppen erweitern und für ganz bestimmte Tätigkeiten unterteilen, formt und entwickelt sich das dazugehörige Handwerkszeug.

So bewirkt die Funktion stets die Form eines Werkzeugs.

Der Acker- und Gartenbau, die ökonomische Basis des Imperium Romanum, zeigt sich in seiner wirtschaftlichen Struktur sehr differenziert und weist vielfältige Formen an Werkzeugen und Geräten auf. So sind etwa acht unterschiedliche Bezeichnungen von römischen Hackentypen, wie sie zur Feldbestellung verwendet wurden, überliefert.

|

|

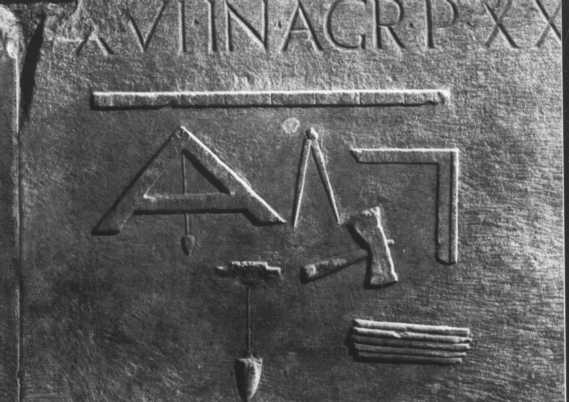

Römische Werkzeugdarstellungen

Eine unentbehrliche Quelle stellen die bildlichen Überlieferungen von Werkzeugen und Gerätschaften auf römischen Grabsteinen und Monumenten dar. Solche Reliefarbeiten sind hauptsächlich in den römischen Rheinprovinzen und in Südgallien verbreitet.

Auf den bekannten Grabsteinen werden nicht immer alle Werkzeuge eines Arbeitsvorganges wiedergegeben, sondern nur die charakteristischsten. So symbolisiert der abgebildete Gegenstand den Beruf des Verstorbenen ähnlich wie im Mittelalter die

|

Zunftzeichen den des Handwerkers.

In dieser Weise steht auf römischen Monumenten der Hammer und die Zange für Vulcanus oder für einen Schmied.

Eisen und Holz als Material zur Werkzeugherstellung

Der größte Anteil römischer Werkzeuge besteht aus Eisen. Dieses Metall beginnt mit Anfang des 1. Jahrtausends v. Chr. die Bronze abzulösen und hat der folgenden Epoche auch den Namen Eisenzeit gegeben.

Die guten metallischen Eigenschaften, die das Eisen (spezifisches Gewicht 7,85) nicht nur in seiner Härte und Schmiedbarkeit aufweist, machten es schnell zu dem Werkstoff, der er bis heute geblieben ist.

Die Entwicklung der Eisentechnik setzt eine höhere Produktivität voraus. Da sich Kupfer und Bronze einfacher und schneller verarbeiten lassen, sind Eisenerzeugnisse in der gesamten Antike besonders wertvoll. Das Eisen wird vorherrschendes Material zur Herstellung von Werkzeugen, Waffen und Gerätschaften.

Bereits zur jüngeren Hallstattzeit werden neben Bronzeartikeln Waffen, Messer und Radbeschläge in zunehmendem Maße aus Eisen gefertigt. Mit dieser Entwicklung bildet sich das Verhüttungswesen und die Eisentechnologie aus. Die ersten bedeutenden Meister, die die Eisenverarbeitung vollkommen beherrschen, sind die Kelten. In römischer Zeit wächst die Kapazität der Eisenhütten an. Einen guten Einblick in die Vielfalt keltischer Werkzeuge und ihre Qualität geben die Funde aus dem spätlatenezeitlichen Oppidum von Manching. Hier sind bereits alle entscheidenden Typen von Werkzeugen, so wie wir sie heute noch verwenden, ausgeprägt.

Seit der Spätlatenezeit haben sich die dominierenden Werkzeugformen in ihrer Grundstruktur nicht mehr wesentlich geändert.

Der Roheisenbedarf wächst seit der Mitte des 1. Jahrtausends v. Chr. ständig an und erreicht im Imperium Romanum einen ersten Höhepunkt.

Die Eisenteile der Ausrüstung eines einzigen römischen Legionärs wogen schon reichlich 7 kg. Man kann sich denken, welche Mengen an Roheisen allein das römische Militär verbrauchte. Hinzu kommt die Eisenproduktion für den zivilen Bereich.

Mit der Eroberung Galliens durch Caesar und dem Vordringen der Römer zum Rhein breitet sich das römische Handwerkswesen auch nach Norden aus. Hier erreicht es seine höchste Blüte im 2. Jahrhundert.

Das römische Schmiedehandwerk (ars ferraria)

Das Schmiedehandwerk ist die älteste Form der menschlichen Metallbearbeitung. Lange Zeit vor der ersten Verwendung des Eisens prägten sich bereits die verschiedenen Schmiedetechniken aus und haben sich im Prinzip bis heute nicht mehr verändert.

Schon Homer beschreibt in der Ilias den griechischen Gott Hephaistos als Schutzherrn der Schmiedekunst. In Athen wird er zum Gott aller Handwerker und gleichzeitig mit Athene verehrt. Dieser Kult beweist deutlich, daß auch viele andere Handwerkszweige den Ursprung ihrer Entwicklung im Schmiedehandwerk zu suchen haben. Die Stellung des Schmiede- und Handwerkergottes symbolisiert ferner die Bedeutung dieser Berufe in der antiken Wirtschaft.

In der römischen Religion übernimmt Vulcanus (Volcanus) die Funktion des Hephaistos. Er wird zum Feuer und Schmiedegott. In dieser Rolle stellen ihn die römischen Bildhauer häufig auf Altären oder in Kleinbronzen dar. Stets trägt er die charakteristischen Attribute — Hammer und Zange — seines Berufes.

Die Reihe der antiken Schmiedepatrone endet mit direkter Tradition im germanischen Meisterschmied Wieland.

Das römische Schmiedehandwerk (ars ferraria) entwickelte sich zu großer Perfektion und ging bei vielen seiner Erzeugnisse zu einer serienmäßigen Herstellung über. Diese Produktionsweise entsprach dem Massenbedarf an Werkzeugen, wie er für das römische Heer und im zivilen Leben des Imperium Romanum bestand.

Der römische Schmied, sein Material und seine Arbeitstechniken

Das eigentliche Rohmaterial des römischen Eisenschmiedes sind Barren oder Halbfabrikate.

Wir unterscheiden Stab- und Doppelspitz- (oder Doppelpyramiden-) Barren. Sie werden aus der ersten Verarbeitung der im Brennofen gewonnenen Eisenluppen hergestellt.

Ebenso wie ein moderner Schmied konnte der römische opifex ferrarius die Qualität seines Materials beurteilen und dementsprechend für ganz bestimmte Produkte verwenden.

Das Eisen wird in der gesamten Antike ausschließlich als Schmiedeeisen verarbeitet. Der Schmelzpunkt des Metalls liegt bei 1535°C und konnte mit römerzeitlichen Schmelzöfen nicht erreicht werden. Die römischen Schmiede wußten härteres von weicherem Eisen zu unterscheiden, verwendeten aber unsere präzise terminologische Trennung zwischen Eisen und Stahl offensichtlich nicht. Durch metallurgische Untersuchungen an römischen Objekten kann nachgewiesen werden, daß die römischen Schmiede Härtungsverfahren anwendeten. Axt- und Klingensehneiden sind vielfach aus gehärtetem Eisen (acies, chalyps) aufgeschweißt. Dadurch erhöhte sich die Nutzbarkeit und Widerstandskraft der Werkzeuge. Moderne Verfahren der Metalluntersuchung geben außerdem wichtige Auskunft über die Bestandteile des Eisens und seiner schmiedetechnischen Verarbeitung.

Je nach dem Temperaturzustand des Werkstücks wird das Kalt- und Warmschmieden unterschieden. Von den vielen Techniken des Handschmiedens seien nur die wichtigsten erwähnt. Es sind: Abschroten, Strecken und Breiten, Stauchen, Schärfen, Spitzen, Absetzen, Spalten, Lochen, Drehen (Tordieren), Biegen, Schlichten und Gesenkschmieden. Ferner werden verschiedene Methoden des Verbindens (Feuerschweißen, Löten, Nieten), Härtungsverfahren und Wärmebehandlungen von den römischen Schmieden ausgeführt. Grundsätzlich bleiben diese Arbeitstechniken in den Berufen der Metallbearbeitung gleich und werden noch heute so angewendet.

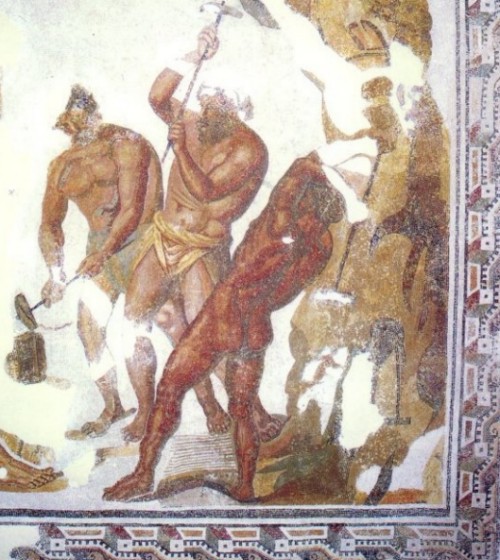

Das Bild der Schmiedewerkstatt ausAquileia (Frontispiz) beweist, daß die Römer zur Erhöhung der Schmiedetemperaturen bereits Blasebälge verwendeten.

Die einzelnen Werkzeuge eines römischen Schmiedes und seiner Gesellen sind in der unten eingefügten Abbildung zusammengefaßt.

Werkstatt eines römischen Schmiedes und Schlossers, Museum Aquileia

Werkstatt eines römischen Schmiedes und Schlossers, Museum Aquileia

Frontispiz Unterteil einer Grabstele, gefunden 1908 in Beligna. Wir sehen die Arbeitsvorgänge in einer römischen Eisenschmiede. Links betätigt der Geselle, sich hinter einer quadratischen Platte vor der Hitze des Feuers schützend, den Blasebalg. Die Düse des Blasebalges ist durch die Abdeckung hindurch auf das Schmiedefeuer gerichtet. Der Schmiedeofen zeigt die Form eines kleinen Hauses mit zwei unterschiedlich großen Öffnungen. Er steht auf einem Steinfundament. Der Meister, bekleidet mit einer kurzen Tunika, die seine rechte Schulter beim Arbeiten frei läßt (vgl. Abb. 1), sitzt auf einem Schemel. Er hat mit der Zange ein erhitztes Werkstück erfaßt und verformt es mit der Bahn des Schmiedehammers. Der eiserne Amboß ruht auf einem rechteckigen Sockel. Rechts vom Meister finden wir vergrößert dargestellt weitere Werkzeuge die zur Ausrüstung des Schmiedes gehören; eine Zange, einen zweiten Hammer und eine Feile. Das Schubriegelschloß deutet auf Produkte hin, die ebenfalls in der Werkstatt gefertigt werden. Es handelt sich um eine römische Schlosserei. - Breite des Reliefs 120 cm, Höhe 74 cm (41 cm) und Tiefe 24 cm, Kalkstein. Datierung in die 2. Hälfte des 1. Jahrhunderts n. Chr.

|

|

|

|

|